近日,华东师范大学化学与分子工程学院全重实验室张伟研究员团队在国际顶尖期刊《科学》(Science)发表突破性研究成果。该团队联合德国慕尼黑工业大学翰内斯·莱舍尔院士、美国太平洋西北国家实验室Mal-Soon Lee教授等国际专家,成功开发出全球首创的室温催化转化技术。

新民晚报记者了解到,这项技术首次实现了在常温常压条件下,将聚氯乙烯(PVC)和聚烯烃等难降解混合塑料废弃物一步高效转化为高附加值燃油,转化效率超过95%。这一创新不仅攻克了含氯塑料回收的世界性难题,也为全球塑料污染治理提供了全新的解决方案。

华东师范大学化学与分子工程学院全重实验室张伟研究员

华东师范大学化学与分子工程学院全重实验室张伟研究员

塑料污染难题待解,传统回收方法瓶颈凸显

塑料已成为现代社会发展的重要基础材料。随着全球需求持续增长,塑料产量快速攀升,累计产量已突破100亿吨,其中约80%最终成为垃圾,造成资源浪费并引发严重环境问题。

我国作为全球最大的塑料生产与消费国,废塑料治理形势严峻。目前国内废塑料存量突破10亿吨,年新增量逾6000万吨。从组分构成看,聚烯烃(PE、PP)占比50%,聚氯乙烯(PVC)占10%。这两大类可塑料占比达六成,具有巨大的回收利用潜力。

塑料垃圾:填埋和焚烧污染环境

塑料垃圾:填埋和焚烧污染环境

然而,当前处理方式仍以填埋和焚烧为主,环境风险明显:填埋占用土地,并可能导致微塑料污染土壤和水体;焚烧能耗高、附加值低且碳排放大。尤其是PVC,由于高氯特性,焚烧过程中易生成二噁英等有毒物质,对生态和人体健康构成严重威胁。

在这一背景下,塑料“升级回收”技术应运而生。该技术通过化学转化突破了传统回收的局限,不仅能够将废塑料转化为高附加值产品,为循环经济提供最具潜力的解决方案,还在缓解资源压力的同时,为塑料废弃物“变废为宝”开辟了新纪元。

单步低温转化,实现“变废为宝”

目前,含PVC的混合废塑料化学回收,仍面临重大技术挑战。传统的“脱氯—裂解”两步法通常先用脱氯剂去除氯元素,再通过高温裂解生成燃料或化学品。但该工艺存在能耗高、成本大、脱氯不彻底导致催化剂中毒,以及油品收率低、残余氯超标等问题,这些瓶颈严重限制了PVC废塑料在“双碳”目标下的高效资源化利用。

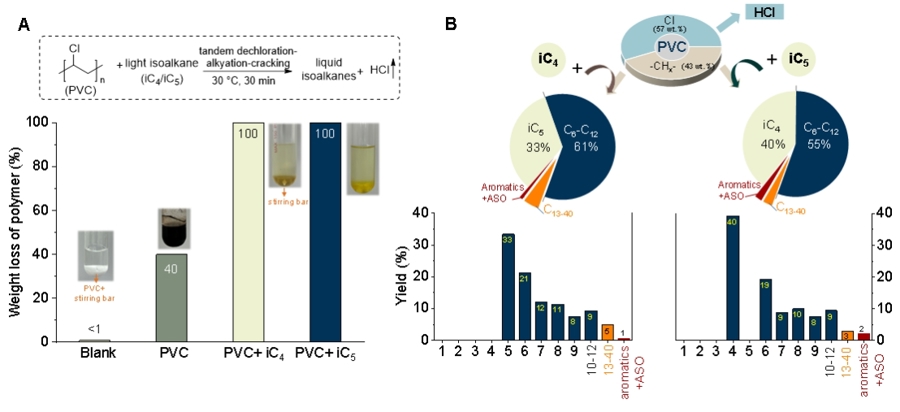

针对这一难题,张伟团队从石油炼制工艺中获得关键启示,创新性地提出了塑料低温催化转化的新策略。传统石油加工包含两个核心步骤:高温催化裂化将重质油转化为轻质组分,以及低温烷基化反应提升油品质量。研究团队巧妙地将这两个工艺原理融合,首次提出“塑料催化裂解—烷基化耦合反应”的全新概念,并开发出一步法转化技术。

这项突破性技术实现了三大创新:一是反应条件革新,在常温下即可完成转化,能耗降低70%以上;二是工艺集成创新,将脱氯、裂解和烷基化三步反应整合为单一过程;三是资源协同利用,创造性地利用石化副产物作为反应介质,实现“以废治废”,实现废塑料资源的高效增值利用。

实验数据显示,该技术可将混合废塑料一步转化为高标号汽油,碳原子利用率超过95%。这种“分子炼油”技术不仅大幅提升了塑料回收的经济性,也建立了完整的资源循环利用链条,为全球塑料污染治理提供了切实可行的解决方案。

PVC塑料垃圾在室温下的转化为高质量油品

PVC塑料垃圾在室温下的转化为高质量油品

产业布局,推动塑料污染治理

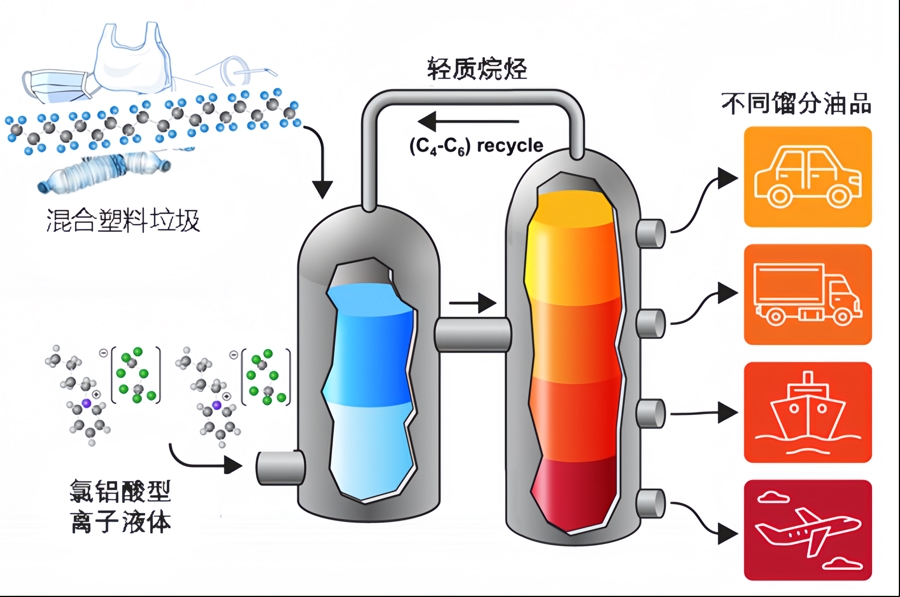

在技术设计上,团队高度关注工业化可行性,选择了一种名为离子液体的催化剂。该催化剂不仅价格低廉、活性高、腐蚀性低,而且操作安全可靠,已在美国雪佛龙与中石油的工业烷基化装置中得到验证。该技术利用离子液体可将混合废塑料几乎完全转化为无氯的高品质燃料。与传统高温裂解相比,新技术常温即可运行,安全环保,无有毒副产物,能有效阻断氯污染,转化为回收的氯化氢,溶于水即可生成无毒盐酸(人体胃酸的主要成分),从而兼顾资源利用与环境安全。

新型催化新路径将废弃塑料低温转化成燃料

新型催化新路径将废弃塑料低温转化成燃料

值得一提的是,在2023年,张伟研究员以第一作者兼通讯作者身份在《科学》发表成果,但当时仅实现了聚烯烃塑料的低温转化。此次最新研究在此基础上进一步突破,不仅将更复杂的PVC废塑料纳入处理范围,还将反应温度降至常温,从而实现对超过60%废塑料的绿色高效回收。

在产业应用上,该技术与现有炼化工艺高度兼容,能耗低、设备简便、转化效率高,特别适合依托现有炼化设施推广。

含氯聚烯烃废塑料可在室温下转化为高值油品与HCl,兼容石化炼厂工艺

含氯聚烯烃废塑料可在室温下转化为高值油品与HCl,兼容石化炼厂工艺

未来,团队将充分发挥一流科研平台优势广瑞网,推动绿色催化技术产业化,通过与石化企业合作进行中试放大,实现商业化应用。同时,他们计划利用AI开发更高效催化体系,深入揭示塑料转化的原子级机理,并借助华东师大及国际合作平台推动技术全球推广,为碳中和政策提供科学支撑,真正实现从实验室到产业的全链条创新。

华泰优配官网提示:文章来自网络,不代表本站观点。